In de Audi-fabriek in Vorst werken naast drieduizend werknemers ook een vijfhonderdtal robots en twee ‘collaboratieve robots’. Met die laatste pioniert de fabriek binnen de Audi-familie, want het gebruik van collegiale robots staat nog in de kinderschoenen. Eos ging kijken wat een nauwere samenwerking tussen mens en cobot kan betekenen.

Beeld: In de Audi-fabriek in Vorst werken robots met grijparmen in de assemblage van onderdelen. Dat gebeurt in kooien, voor de veiligheid van de betrokken arbeiders.

Een futuristische dierentuin. Dat idee overvalt me terwijl ik langs een assemblagelijn van de Audi-fabriek in Vorst wandel. Ik zie robots met olifant-achtige proporties bewegen in metalen kooien. De robots weten precies wat ze doen terwijl ze auto-onderdelen voorzichtig vastgrijpen, bewerken en aan elkaar doorgeven.

Elke robot heeft zijn voorgeprogrammeerde taak. Door het perfecte samenspel ontstaat op zeer korte tijd en met buitengewone precisie de carrosserie van de elektrische E-tron, het Audi-model dat hier in Vorst wordt geproduceerd. Elke week rollen 1.400 wagens van de band, net geen 44.000 per jaar. Al die auto’s passeerden langs de metalen grijparmen van ongeveer vijfhonderd robots.

Er werken ook nog mensen. De fabriek in Vorst is met drieduizend werknemers de kleinste van de Audi-familie, maar heeft zich de afgelopen jaren geprofileerd als pionier voor het gebruik van robots in de productie. En dan zeker op het vlak van de zogenoemde cobots (collaborative robot), waarbij de robot zij aan zij met een arbeider werkt.

Robot uit de kooi

De indrukwekkende, ‘beestachtige’ robots die mijn mond hier doen openvallen, werken nu in een stevige metalen kooi. Die moet verhinderen dat ze per ongeluk in aanvaring komen met hun menselijke collega’s.

Hier in Vorst denken werknemers als Geert De Coppel, die me door de fabriek aan het rondleiden is, na over hoe robots uit hun stalen kooi gehaald kunnen worden om veilig met mensen samen te werken. In 2015 gebeurde dat voor het eerst. De eerste cobot was een samenwerking tussen Audi Brussels, de VUB en Robovision. De cobot droeg officieel de naam ‘Walt’, maar in de productiefabriek sprak iedereen over hem als ‘Baby Geert’, naar zijn bezieler Geert De Coppel.

‘Baby Geert was een kleine robot met een sympathiek gezicht. Hij herkende zijn collega’s en begroette hen bij naam. En die collega-arbeiders konden via handgebaren met hem communiceren. De cobot bracht lijm aan op verstevigingsstukken van het dak van een wagen. Een arbeider rolde een tafel met onderdelen tot naast de cobot. Hij of zij gaf dan via handgebaren aan wat hij van de cobot verwachtte. Baby Geert herhaalde vervolgens de opdracht, om na een duim omhoog van de operator volledig zelfstandig aan het werk te gaan.’

Wekelijks rollen hier 1.400 wagens van de band. Al die auto’s passeerden langs de grijparmen van ongeveer vijfhonderd robots

De samenwerking klinkt vanzelfsprekend, maar is het niet. ‘Echte robots doen waarvoor ze geprogrammeerd zijn. Ze zullen hun opdracht niet onderbreken omdat een mens ‘in de weg’ loopt. Dat kan leiden tot gevaarlijke botsingen. Daarom zitten de grote robots in kooien. Een cobot moet zich op elk moment bewust zijn van zijn omgeving. Baby Geert kon bijvoorbeeld mensen in zijn buurt waarnemen en erop reageren via sensors en camera’s. De cobot kon dan tijdig vertragen of zelfs onmiddellijk stilvallen.’

Luisterend oog

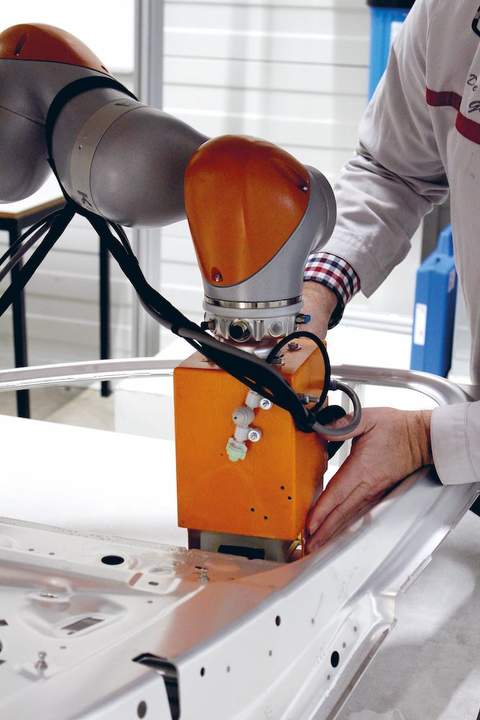

Bij de productiewissel naar de E-tron, het huidige Audi-model, kwam Baby Geert zonder werk te zitten. ‘Maar door zijn succesvolle passage begonnen we meteen na te denken over een opvolger’, zegt De Coppel. ‘Die is er nu: een cobot met de werknaam Finrop, een afkorting die verwijst naar het Fast and Intuitive Robot Programming-project van Flanders Make waarvan de cobot een uitkomst is. De cobot evalueert samen met een menselijke operator de kwaliteit van lijmverbindingen van verschillende carrosserieonderdelen, zoals de deuren, het kofferdeksel en de motorkap.’

De Coppel heeft me intussen naar een wat afgescheiden hoek in de fabriek gebracht, waar hij de werking van Finrop demonstreert. ‘Het verlijmen van carrosserieonderdelen moet heel secuur gebeuren. Er moet voldoende lijm aanwezig zijn om onder andere waterinsijpeling en andere kwaliteitsfouten te vermijden. Maar er mag ook niet te veel zijn, anders oogt het slordig. Daarom evalueren arbeiders steekproefgewijs de lijmkwaliteit.’

Tot voor kort werd per ploeg telkens één stuk van elk onderdeel van de productieband verwijderd en opengebroken. De arbeiders plooiden elke lijmverbinding om de 3 centimeter open en evalueerden de lijmkwaliteit binnenin met het oog. De onderdelen waren na de controle verloren. ‘Het was ook een zware en saaie klus voor de werknemer.’

Finrop brengt daar verandering in. De cobot bestaat uit een lange arm met op het uiteinde een controleoog dat langs de lijmverbindingen beweegt. ‘Het oog is eigenlijk een ultrasoonsensor die werkt zoals het sonarprincipe van een duikboot. De sensor zendt geluidsgolven uit. Die dringen het onderdeel binnen en kaatsen terug. Op basis van de terugkerende geluidsgolf berekent de software hoeveel lijm er op een specifieke plaats in de naad is aangebracht.’

‘Op een computerscherm zien we vervolgens het onderdeel met langs de verbindingen een rode, oranje of groene lijmscore. De cobot kan zo veel sneller dan de menselijke inspecteurs uitdokteren waar er te weinig lijm is aangebracht. En dat zonder het stuk te beschadigen. Dat betekent dat de menselijke ‘collega’ van de cobot het fysiek belastende en saaie breekwerkje niet meer hoeft uit te voeren. Hij of zij kan de controle gewoon doen achter een computerscherm. Om de werking van de cobot te evalueren breken we wel nog een keer per week een exemplaar van elk onderdeel open om de kwaliteit ook op het zicht te evalueren.’

Finrop is het resultaat van een samenwerking sinds 2017 tussen Audi Brussels, Innoviris, Vlaio, het Leuvense bedrijf FRS Robotics en Flanders Make. Onderzoekers aan de KU Leuven ontwikkelden de programmeermethode eTaSL die de basis vormt voor de externe aansturing van de cobot.

Ook Finrop is aangepast om veilig samen te werken. De Coppel: ‘De cobot mag in de vrije ruimte niet sneller bewegen dan 250 millimeter per seconde. Een eventuele botsing heeft dan geen gevolgen. Wanneer de cobot zijn controlemeting uitvoert, is die snelheid zelfs beperkt tot 20 millimeter per seconde. Als de cobot een tegenkracht voelt, wat kan wijzen op een botsing, valt hij ook onmiddellijk stil.’

De cobot evalueert nu per productielijn een exemplaar van elk onderdeel van de wagen. Dat is één per ongeveer honderdvijftig exemplaren. De cobot doet zijn werk afgescheiden van de productielijn. De Coppel hoopt dat Finrop op termijn gewoon in die productielijn kan meedraaien en bijvoorbeeld om de vijf onderdelen de kwaliteit evalueert. ‘Maar Finrop kan ook de basis vormen voor nog andere toepassingen. De cobot is heel makkelijk te herprogrammeren. We kunnen hem snel een nieuwe taak geven, of zelfs in een compleet ander productieproces inschakelen.’

En de mens?

Als het over robots en cobots in de fabriek gaat, keert dezelfde vraag vaak terug: zullen ze jobs afnemen? De Coppel begrijpt de angst, maar wijst op de voordelen. ‘Ik werk hier bijna veertig jaar. In mijn beginjaren zag de productielijn er compleet anders uit. Arbeiders deden zwaar, gevaarlijk, repetitief en vuil werk. Dat is nu niet meer zo. Robots hebben de zware taken overgenomen en zo het werk voor de arbeiders draaglijk gemaakt.’

‘Menselijke arbeiders blijven bovendien onmisbaar. Zij kunnen beter dan robots omspringen met onverwachte situaties, zijn flexibeler en creatiever. Nu komen de cobots eraan. Ook zij zullen het werk van de arbeiders ondersteunen. Van de operatoren in onze fabriek hoor ik alvast dat ze het fijn vinden om met een cobot samen te werken. Robots en cobots zullen de inhoud van de job veranderen, maar mensen zullen altijd nodig zijn in de productie.’